Es kann aber auch mal etwas relativ simples sein:

Dieser Ascher entstand vor vielen Jahren in Zusammenarbeit mit dem Tiefbauamt der Stadt Bern. Dort war schon längere Zeit das Bedürftnis vorhanden, einen Ersatz und vor allem Nachschub für den bestehenden Typ (feuerverzinkter Kübel mit einfachem, rot eloxiertem Alu-Deckel) zu finden. Dieser sollte drei Hauptanforderungen erfüllen:

- passend und austauschbar zum bestehenden Halterungssystem (Stahlbügel mit Vk-Kupplung)

- optisch ansprechender (stainless gebürstet)

- leichter zu reinigen

- Deckel ausgerüstet mit "Kippenfang"

- preislich nicht teurer wie vergleichbare Produkte

Gesichert wird der Ascher mit einem spez. Kupplungssystem. Dieses hält den Ascher im Halter fest und verhindert ebenfalls dass sich der Deckel entfernen lässt.

Dieses System - gepaart mit der beachtlichen Stabilität aller Teile - ist als Massnahme gegen Vandalismus zu sehen und hat sich offensichtlich bewährt.

Mittlerweile (seit ca. 2008) wurde diese Konstruktion auf Kundenwunsch auf Normalstahl feuerverzinkt sowie ohne oben genannten Kippenfang geändert: Eine (optische) Angleichung an die "normalen" Mülleimer.

Dieser Ascher entstand vor vielen Jahren in Zusammenarbeit mit dem Tiefbauamt der Stadt Bern. Dort war schon längere Zeit das Bedürftnis vorhanden, einen Ersatz und vor allem Nachschub für den bestehenden Typ (feuerverzinkter Kübel mit einfachem, rot eloxiertem Alu-Deckel) zu finden. Dieser sollte drei Hauptanforderungen erfüllen:

- passend und austauschbar zum bestehenden Halterungssystem (Stahlbügel mit Vk-Kupplung)

- optisch ansprechender (stainless gebürstet)

- leichter zu reinigen

- Deckel ausgerüstet mit "Kippenfang"

- preislich nicht teurer wie vergleichbare Produkte

Gesichert wird der Ascher mit einem spez. Kupplungssystem. Dieses hält den Ascher im Halter fest und verhindert ebenfalls dass sich der Deckel entfernen lässt.

Dieses System - gepaart mit der beachtlichen Stabilität aller Teile - ist als Massnahme gegen Vandalismus zu sehen und hat sich offensichtlich bewährt.

Mittlerweile (seit ca. 2008) wurde diese Konstruktion auf Kundenwunsch auf Normalstahl feuerverzinkt sowie ohne oben genannten Kippenfang geändert: Eine (optische) Angleichung an die "normalen" Mülleimer.

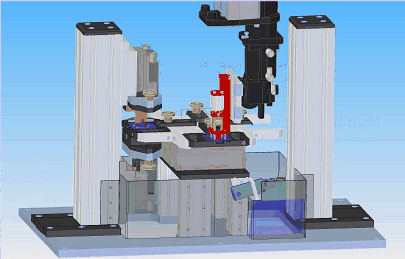

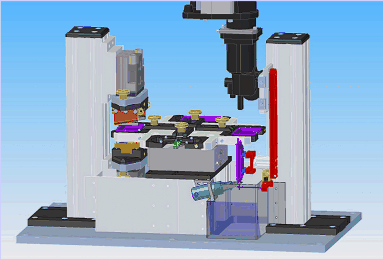

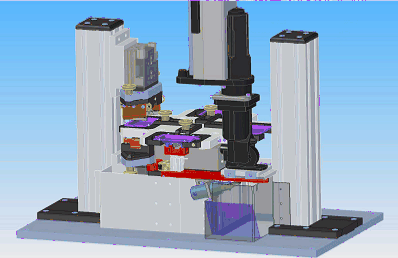

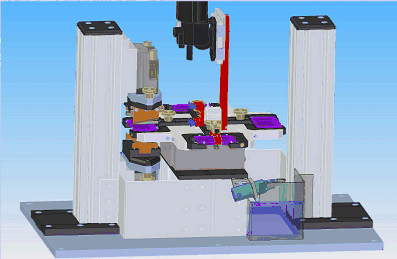

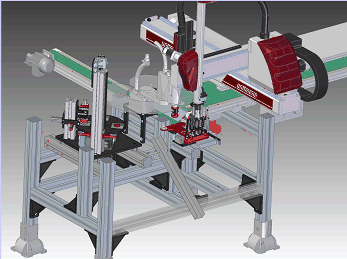

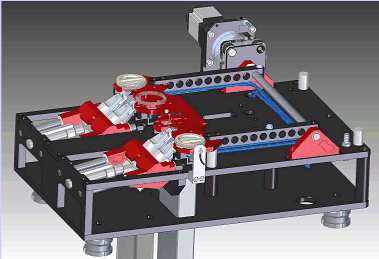

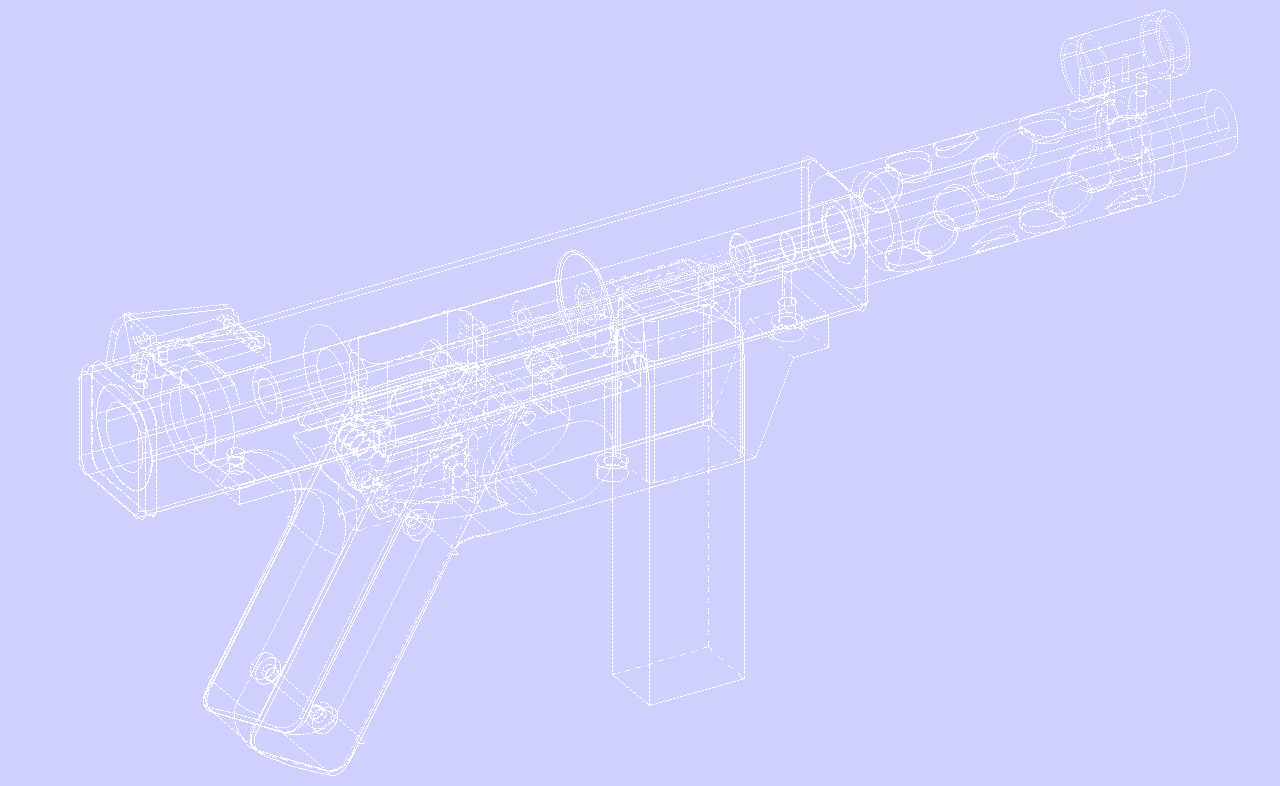

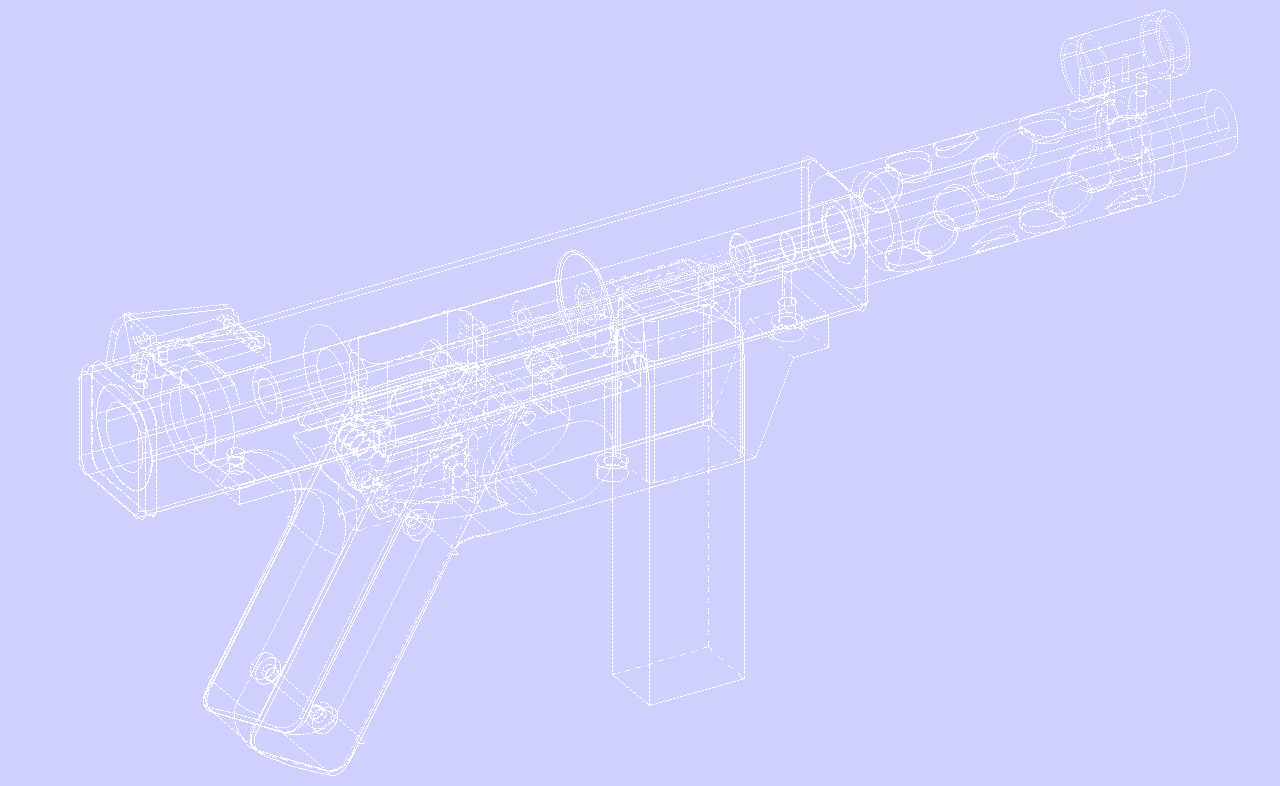

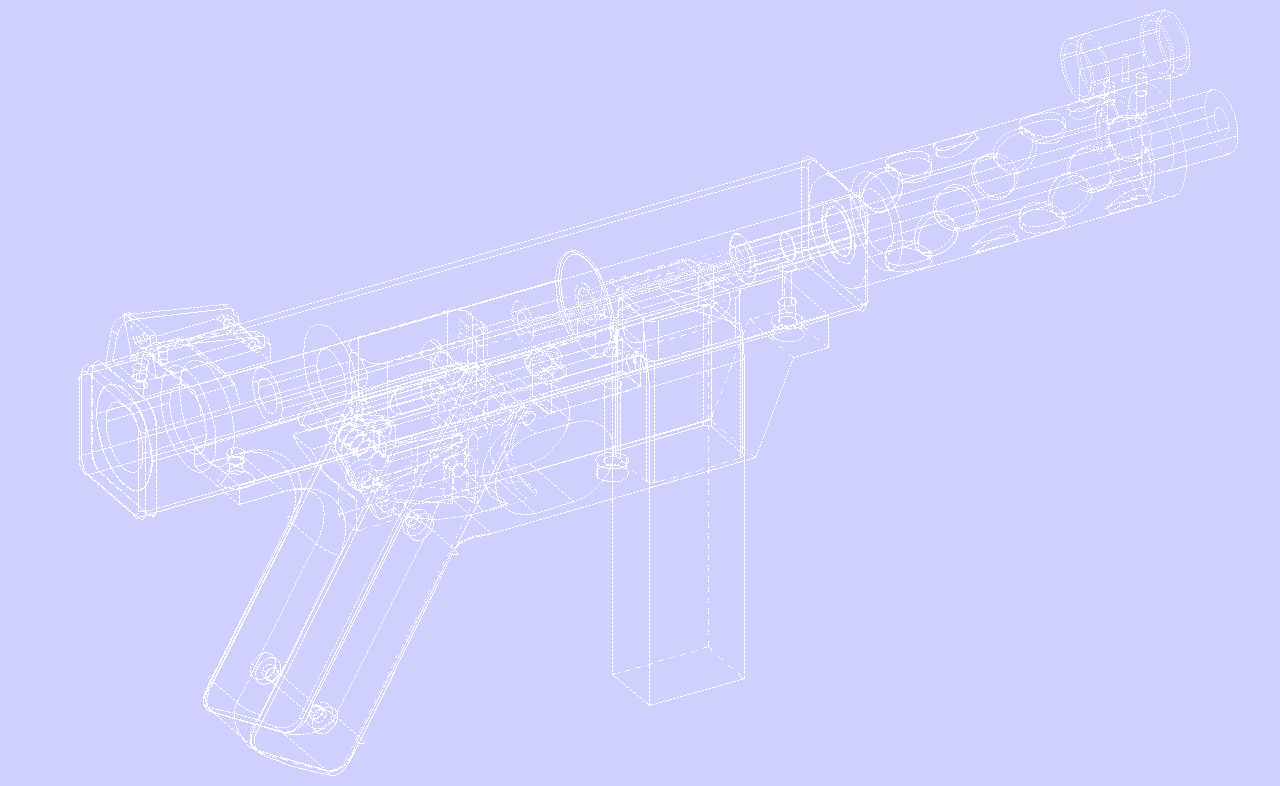

Diese Sondermaschine ist ein Teil einer kpl. Automation bestehend aus einer SGM (Spritzgiessmaschine), einem Linearroboter, der hier gezeigten Schneidstation und einer Ablage in Form einer Blisterstapelanlage.

Eine Besonderheit dieser Station ist deren einfache Umrüstbarkeit auf insgesamt 7 verschiedene Produkte.

Zu diesem Zweck gibt es ebensoviele Wechselsätze an produktspezifischen Wechselplatten für den Rundschalttisch, die Schneideinheiten und Robotergreifer. Erstere lassen sich einfach und ohne erneute Einstellarbeiten wechseln, indem man die 8 Rändelmuttern löst und die genannten Teile einfach austauscht. Um Verwechslungen zu vermeiden sind alle Wechselsätze zusätzlich mit einem Farbcode versehen.

Ebenso der Greifer des Roboters: Ein (handelsübliches) Schnellwechselsystem mit RFID.

Als Option ist eine 2. Bearbeitungsposition vorbereitet ("leere" Säule rechts im Bild) sowie eine Kameraprüfstation eingeplant, welche die Fertigteile auf unsaubere Schnittkanten (z.B. Messer stumpf / beschädigt) sowie Gussfehler prüfen könnte.

Eine Besonderheit dieser Station ist deren einfache Umrüstbarkeit auf insgesamt 7 verschiedene Produkte.

Zu diesem Zweck gibt es ebensoviele Wechselsätze an produktspezifischen Wechselplatten für den Rundschalttisch, die Schneideinheiten und Robotergreifer. Erstere lassen sich einfach und ohne erneute Einstellarbeiten wechseln, indem man die 8 Rändelmuttern löst und die genannten Teile einfach austauscht. Um Verwechslungen zu vermeiden sind alle Wechselsätze zusätzlich mit einem Farbcode versehen.

Ebenso der Greifer des Roboters: Ein (handelsübliches) Schnellwechselsystem mit RFID.

Als Option ist eine 2. Bearbeitungsposition vorbereitet ("leere" Säule rechts im Bild) sowie eine Kameraprüfstation eingeplant, welche die Fertigteile auf unsaubere Schnittkanten (z.B. Messer stumpf / beschädigt) sowie Gussfehler prüfen könnte.

Prinzipiell basiert das Systrem auf einem Rundschalttisch und der eigentlichen Schneidstation (Säule links im Bild).

Die Teile werden immer in derselben Pos. eingelegt resp. entnommen (Wechselplatte im Vordergrund).

Die Teile werden immer in derselben Pos. eingelegt resp. entnommen (Wechselplatte im Vordergrund).

Ablauf: Der Roboter entnimmt jeweils ein Teil (mittels Saugnäpfen) aus der SGM und legt es in die Einlege / Entnahme- position auf dem Rundschalttisch.

Bei diesem Typ Produkt muss jedoch zuerst der überlange Angusskonus ("Rüebli") abgeschnitten werden: Dazu positioniert der Roboter das Teil (violett) zuerst zwischen die seitenschneiderartigen Werkzeuge einer handelsüblichen Anguss-Schneidzange (grünlicher Zyl.), welche diesen Arbeitsschritt dann erledigt.

Bei diesem Typ Produkt muss jedoch zuerst der überlange Angusskonus ("Rüebli") abgeschnitten werden: Dazu positioniert der Roboter das Teil (violett) zuerst zwischen die seitenschneiderartigen Werkzeuge einer handelsüblichen Anguss-Schneidzange (grünlicher Zyl.), welche diesen Arbeitsschritt dann erledigt.

Da bei gewissen Produkten die Schnittrichtung aus bestimmten Gründen (v.a. wegen der Qualität der Schnittkante) quasi von der Gegenseite erfolgen muss, die Entnahmeseite in der SGM jedoch vorgegeben ist, muss in diesem Fall das Teil quasi "von unten" eingelegt werden (wie hier im Bild links gezeigt mit horizontal geschwenktem Greifarm).

In der Wechselplatte wird dieses Teil mit 4 Stiften positioniert.

Nach diesem Schritt fährt der Roboter weg und schwenkt den Greifer wieder in die Vertikale, Der Tisch dreht das eben eingelegte Teil in die Schneideinheit, wo ihm beidseitig die sog. Filmangüsse abgeschnitten werden.

In der Wechselplatte wird dieses Teil mit 4 Stiften positioniert.

Nach diesem Schritt fährt der Roboter weg und schwenkt den Greifer wieder in die Vertikale, Der Tisch dreht das eben eingelegte Teil in die Schneideinheit, wo ihm beidseitig die sog. Filmangüsse abgeschnitten werden.

Im nächsten Schritt wird (an derselben Pos.) ein fertiges Teil entnommen, welches vor 3 Zyklen bearbeitet wurde - diese künstliche Zeitverzögerung dient als "Kühlstrecke", damit das Teil möglichst abgekühlt ist, bevor es in den Blister abgelegt wird

Anmerkung: Es hat sich gezeigt, dass der Schnitt gleichmässiger & qualitativ besser ausfällt, wenn das Teil noch rel. warm ist. Die Station könnte jedoch ebensogut im Gegenuhrzeigersinn betrieben werden, falls der Schneidvorgang doch besser bei abgekülten Teilen erfolgen sollte.

Der Grund für das Greifen mittels Greifbacken: Die Innenseite des Teils darf nicht berührt werden (Kundenvorgabe).

Anmerkung: Es hat sich gezeigt, dass der Schnitt gleichmässiger & qualitativ besser ausfällt, wenn das Teil noch rel. warm ist. Die Station könnte jedoch ebensogut im Gegenuhrzeigersinn betrieben werden, falls der Schneidvorgang doch besser bei abgekülten Teilen erfolgen sollte.

Der Grund für das Greifen mittels Greifbacken: Die Innenseite des Teils darf nicht berührt werden (Kundenvorgabe).

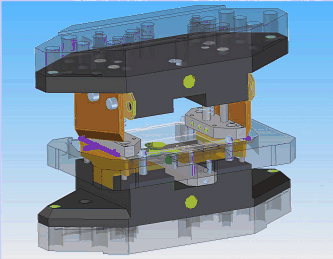

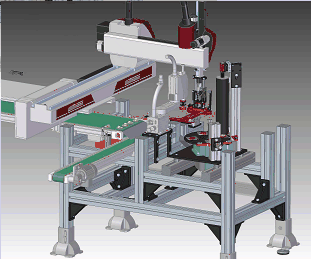

Detail zur Schneideinheit: Diese ist "doppelwirkend", da u.a. wegen dem Drehtisch die Scheidwerkzeuge ja in beide vertikalen Richtungen weggefahren werden müssen.

Die Messer sowie die Matritze sind einstellbar: Erstens müssen sie zueinander stimmen ("Schereneffekt") und zweitens an die effektive Länge des Teils angepasst werden können (Schwund / Wärmeausdehnung). Einmal sauber eingestellt kann (bei Bedarf) mehrmals nachgeschliffen werden, bevor neu eingestellt werden muss.

Die Matritzen haben eigene Fangstifte, welche erstens das Einstellen erleichtern und zweitens das Teil beim Schnitt exakt positionieren. Zu diesem Zweck verfügt die obere (Messer-) Einheit zusätzlich über gefederte Niederhalter.

Die Teileüberwachung erfolgt per Vakuum, welches vom Zentrum des Drehtisches über Bohrungen in die Wechselplatten bis zu den Saugern (grün im Bild) geführt wird. Beim Wechseln dieser Platten müssen somit keine zusätzlichen Handgriffe bezüglich dieses Vakuumsystens vorgenommen werden.

Die Messer sowie die Matritze sind einstellbar: Erstens müssen sie zueinander stimmen ("Schereneffekt") und zweitens an die effektive Länge des Teils angepasst werden können (Schwund / Wärmeausdehnung). Einmal sauber eingestellt kann (bei Bedarf) mehrmals nachgeschliffen werden, bevor neu eingestellt werden muss.

Die Matritzen haben eigene Fangstifte, welche erstens das Einstellen erleichtern und zweitens das Teil beim Schnitt exakt positionieren. Zu diesem Zweck verfügt die obere (Messer-) Einheit zusätzlich über gefederte Niederhalter.

Die Teileüberwachung erfolgt per Vakuum, welches vom Zentrum des Drehtisches über Bohrungen in die Wechselplatten bis zu den Saugern (grün im Bild) geführt wird. Beim Wechseln dieser Platten müssen somit keine zusätzlichen Handgriffe bezüglich dieses Vakuumsystens vorgenommen werden.

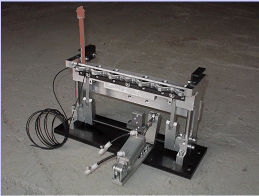

Das Bild rechts zeigt dieselbe Station - jedoch umgerüstet auf ein anderes Produkt.

Wesentliche Unterschiede sind ein innenliegender Filmanguss (in einem fensterartigen Durchbruch im Teil) und die fehlende Operation des "Rüebli-Abzwickens" vor dem Einlegen - im Gegenteil: In diesem Fall dient dieses Rüebli zum Greifen des Teils (SGM-Entnahme)!

Nach der Bearbeitung (>Filmanguss & Rüebli wurden weggeschnitten) werden dienselben Greifbacken für eine Innengreifung in besagtem Fenster zur Entnahme (& Ablage in den Blister) benutzt: Auch bei diesem Teil darf die innenliegende Teileoberfläche nicht berührt werden - zudem kann auf diese Weise bei diesem Teil die Vorgabe vom Kunden sowie die ungewöhnliche Geometrie des Teils auf rel. einfache Weise erfüllt resp. konstruktiv genutzt werden.

Wesentliche Unterschiede sind ein innenliegender Filmanguss (in einem fensterartigen Durchbruch im Teil) und die fehlende Operation des "Rüebli-Abzwickens" vor dem Einlegen - im Gegenteil: In diesem Fall dient dieses Rüebli zum Greifen des Teils (SGM-Entnahme)!

Nach der Bearbeitung (>Filmanguss & Rüebli wurden weggeschnitten) werden dienselben Greifbacken für eine Innengreifung in besagtem Fenster zur Entnahme (& Ablage in den Blister) benutzt: Auch bei diesem Teil darf die innenliegende Teileoberfläche nicht berührt werden - zudem kann auf diese Weise bei diesem Teil die Vorgabe vom Kunden sowie die ungewöhnliche Geometrie des Teils auf rel. einfache Weise erfüllt resp. konstruktiv genutzt werden.

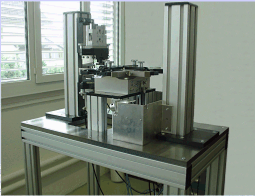

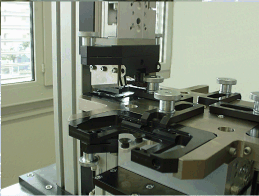

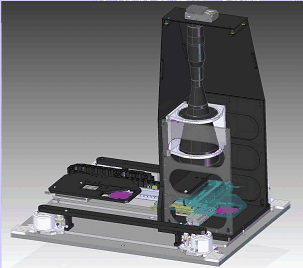

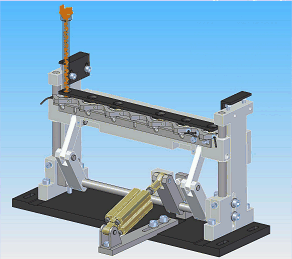

Dies ebenfalls nur ein Teil einer Komplettautomation - in diesem Fall eine Prüfstration, ebenfalls für mehrere Teiletypen konzipiert:

Prinzipiell basiert diese Station auf einem fix montieren Messturm, welcher die Optik und 2 Beleuchtungssysteme enthält. Auf einem Linearmotorschlitten ist die Teileaufnahme, welche innerhalb gewisser Dimensionen beliebig viele rechteckig dimensionierte platinenähnliche Teile aufnehmen kann. Dies ist möglich, da eine zweite, kleine an der Teileaufnahme montierte Sevo-Lineareinheit einen keilförmigen Schieber auf die jeweilige Diagonale des gerade zu prüfenden Teils einstellen kann - dies bei Bedarf auch bei gemischten Teilen.

Wenn das Teil korrekt in der Teileaufnahme positioniert ist, fährt der Linearmotorschlitten durch eine entspr. Öffnung in den Messturm, in welchen per Backlight die Qualität der verschiedenen Durchbrüche und per Drauflicht die Oberflächenstruktur im Scanverfahren geprüft wird.

Nach diesem Vorgang entnimmt der Roboter das Teil wieder aus der Station um es je nach Prüfergebnis in die entspr. Ablage (Gut / Schlecht) abzulegen.

Da der Scanvorgang sehr vibrationsempfindlich ist, ist die Station zusätzlich auf Luftfeder-Isolatoren aufgehängt (weisse Zyl. im Bild).

Selbstverständlich sind auch sämtliche Einstellmöglichkeiten vorgesehen, um die Optik genau zur Teileaufnahme ausrichten zu können, insbesondere die Scan-Zeile genau rechtwinklig zum Linearmotorschlitten

Prinzipiell basiert diese Station auf einem fix montieren Messturm, welcher die Optik und 2 Beleuchtungssysteme enthält. Auf einem Linearmotorschlitten ist die Teileaufnahme, welche innerhalb gewisser Dimensionen beliebig viele rechteckig dimensionierte platinenähnliche Teile aufnehmen kann. Dies ist möglich, da eine zweite, kleine an der Teileaufnahme montierte Sevo-Lineareinheit einen keilförmigen Schieber auf die jeweilige Diagonale des gerade zu prüfenden Teils einstellen kann - dies bei Bedarf auch bei gemischten Teilen.

Wenn das Teil korrekt in der Teileaufnahme positioniert ist, fährt der Linearmotorschlitten durch eine entspr. Öffnung in den Messturm, in welchen per Backlight die Qualität der verschiedenen Durchbrüche und per Drauflicht die Oberflächenstruktur im Scanverfahren geprüft wird.

Nach diesem Vorgang entnimmt der Roboter das Teil wieder aus der Station um es je nach Prüfergebnis in die entspr. Ablage (Gut / Schlecht) abzulegen.

Da der Scanvorgang sehr vibrationsempfindlich ist, ist die Station zusätzlich auf Luftfeder-Isolatoren aufgehängt (weisse Zyl. im Bild).

Selbstverständlich sind auch sämtliche Einstellmöglichkeiten vorgesehen, um die Optik genau zur Teileaufnahme ausrichten zu können, insbesondere die Scan-Zeile genau rechtwinklig zum Linearmotorschlitten

Anmerkung: zur besseren Darstellung ist die Verschalung des Messturms teilweise ausgeblendet

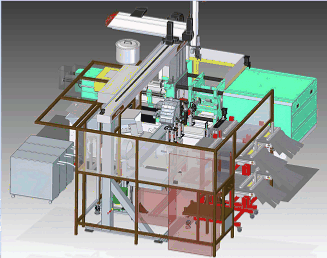

Da bisher die Komplettautomation immer nur erwähnt wurde - hier ein Beispiel wie eine solche aussehen kann - am Beispiel einer Automation zur Herstellung eines KS-Spritzgussteils.

Ablauf: Aus einem Vibro-Fördertopf werden die Einlegeteile (eine Art Mutter) in eine 4x-Übergabeeinheit gefördert. Von dort werden diese von einer (ebenfalls 4x-) Greifeinheit aufgepickt und in das WZ der SGM eingelegt - genauer gesagt: eingeschraubt. Nach dem Umspritzen besagter Mutter werden mit einem zweiten Roboter (mit 8x-Greifer) die fertigen Teile entnommen und zwecks Quali-Prüfung in eine Kamerastation gebracht, wo diese jeweils paarweise auf div. Dimensionen und Beschädigungen geprüft werden.

Danach werden die Teile kavitätengetrennt (32 Kavitäten) auf insgesamt 4 Förderbänder abgelegt, welche als Kühlstrecke dienen und schlussendlich die Gutteile in Kartons fördern, welche sich wiederum auf einer Art Servicewagen (2 Stk., nicht abgebildet) befinden.

Zusätzlich verfügt die Anlage über eine "Stichproben-Schublade" (ebenfalls kavitätengetrennt 32x), Schlechtteile-Ablage und eine Abwurfstation für Muttern, welche sich aus irgendwelchen Gründen nicht kpl. in das WZ einschrauben liessen.

Aufgrund der scheinbaren Diskrepanzen zwischen der Kavitätenanzahl und derjenigen der Greifer kann man erahnen dass das WZ ziemlich ungewöhnlich sein muss: Eigentlich hat dieses nur 8 Kavitäten - die Kerne (32 Stk.) befinden sich jedoch auf einem Rotor. Diese Bauweise erlaubt es, dass während des Spritzvorgangs gleichzeitig eingelegt sowie entnommen werden kann (!).

Ablauf: Aus einem Vibro-Fördertopf werden die Einlegeteile (eine Art Mutter) in eine 4x-Übergabeeinheit gefördert. Von dort werden diese von einer (ebenfalls 4x-) Greifeinheit aufgepickt und in das WZ der SGM eingelegt - genauer gesagt: eingeschraubt. Nach dem Umspritzen besagter Mutter werden mit einem zweiten Roboter (mit 8x-Greifer) die fertigen Teile entnommen und zwecks Quali-Prüfung in eine Kamerastation gebracht, wo diese jeweils paarweise auf div. Dimensionen und Beschädigungen geprüft werden.

Danach werden die Teile kavitätengetrennt (32 Kavitäten) auf insgesamt 4 Förderbänder abgelegt, welche als Kühlstrecke dienen und schlussendlich die Gutteile in Kartons fördern, welche sich wiederum auf einer Art Servicewagen (2 Stk., nicht abgebildet) befinden.

Zusätzlich verfügt die Anlage über eine "Stichproben-Schublade" (ebenfalls kavitätengetrennt 32x), Schlechtteile-Ablage und eine Abwurfstation für Muttern, welche sich aus irgendwelchen Gründen nicht kpl. in das WZ einschrauben liessen.

Aufgrund der scheinbaren Diskrepanzen zwischen der Kavitätenanzahl und derjenigen der Greifer kann man erahnen dass das WZ ziemlich ungewöhnlich sein muss: Eigentlich hat dieses nur 8 Kavitäten - die Kerne (32 Stk.) befinden sich jedoch auf einem Rotor. Diese Bauweise erlaubt es, dass während des Spritzvorgangs gleichzeitig eingelegt sowie entnommen werden kann (!).

Mittlerweile sind in der Schweiz insgesamt 3 dieser Komplettautomationen in Betrieb - aufgrund der benötigten hohen Stückzahlen - und Qualität der Teile und Produktivität dieser Anlagen (Stand 2016),

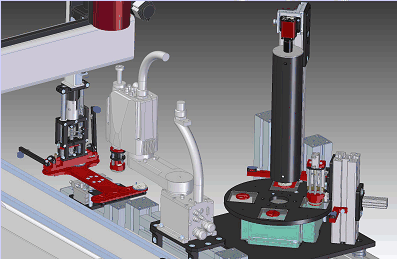

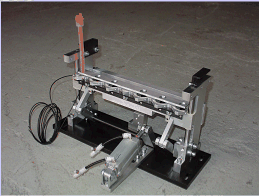

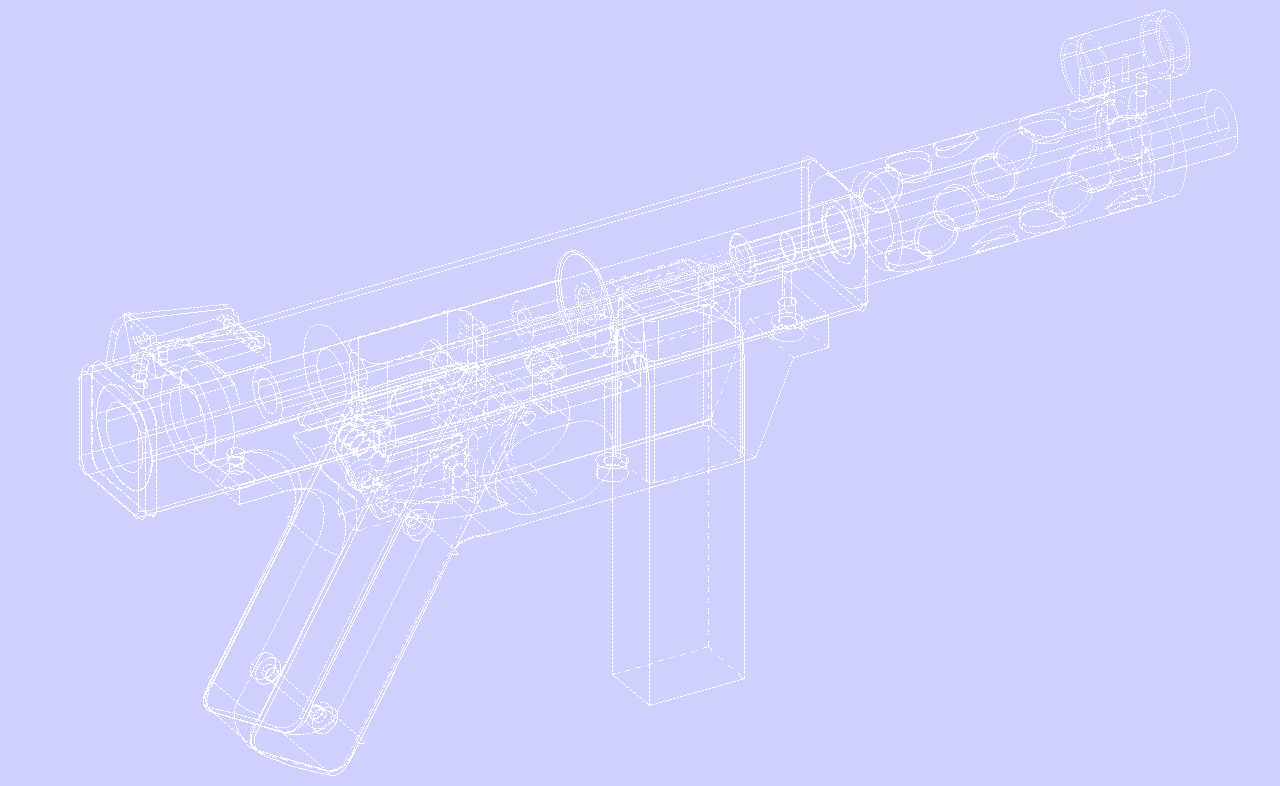

Wiederum nur ein (kleiner) Teil einer Komplettautomation:

Im Gegensatz zu den vorherig beschriebenen Beispielen handelt es sich hier um eine Art "Nacharbeit" einer bestehenden Anlage:

In dieser Station werden 2 KS-Teile miteinander verpresst - und danach optisch geprüft, ob dieser Vorgang erfolgreich war und ob das orange Teil wirklich bis in die Spitze vollständig ist (> ein üblicher Produktionsfehler bei Spritzgussteilen ist ein nicht vollständig ausgespritztes Teil - heisst: die Giessform wurde nicht bis in jeden Hohlraum mit dem flüssigen KS gefüllt).

Der eigentliche Verpressvorgang wird bei dieser Automation von einer speziellen Presse übernommen (nicht abgebildet) und war genau so wie das Einlegen / Entnahme der insgesamt 6 Teile vom Kunden vorgegeben, da die Anlage ja schon vorhanden war.

Der Kniegelenkmechanismus meiner Konstruktion dient nur zur Abstützung und Positionieren während dem Press- und Prüfvorgang und Freigeben der Teile, wenn diese von der nächsten Station geholt werden.

Eine Besonderheit ist das von mir angewandte Prüfverfahren, bei welchem mittels 90° zueinander angeordneter Lichtleiter einer Einweg-Lichtschranke durch das halbtransparente KS-Teil auf eine kleine Fläche an der Spitze des orangenen Teils "zielt": Die Kombination aus milchig-durchsichtigem KS des einen Teils, dem Auftreffwinkel der Lichtleiter auf genannte Fläche (und dessen Farbe)erlaubten es, einen deutlichen Unterschied des im Empfänger ankommenden Lichtstrahles (ca. Faktor 5) zwischen "Teile-Spitze vorhanden / nicht vorhanden" zu erreichen und somit ein eindeutiges Messergebnis zu erzielen.

Wegen der Lichtstreuung, welche beide KS-Teile verursachten, brachten einander direkt gegenüber angeordnete Lichtleiter (so wie das üblicherweise sonst gemacht wird) nur Ergebnisse im Bereich von bestenfalls 1: 1,5 - zudem stark schwankend: Das transparente Teil leitete den Lichtstrahl teilweise um das orangene Teil herum, zudem war letzteres im zu messenden Bereich wiederum so dünn, dass auch hier zuviel Licht durchschien. Fazit: Zu wenig prozesssicher...

Im Gegensatz zu den vorherig beschriebenen Beispielen handelt es sich hier um eine Art "Nacharbeit" einer bestehenden Anlage:

In dieser Station werden 2 KS-Teile miteinander verpresst - und danach optisch geprüft, ob dieser Vorgang erfolgreich war und ob das orange Teil wirklich bis in die Spitze vollständig ist (> ein üblicher Produktionsfehler bei Spritzgussteilen ist ein nicht vollständig ausgespritztes Teil - heisst: die Giessform wurde nicht bis in jeden Hohlraum mit dem flüssigen KS gefüllt).

Der eigentliche Verpressvorgang wird bei dieser Automation von einer speziellen Presse übernommen (nicht abgebildet) und war genau so wie das Einlegen / Entnahme der insgesamt 6 Teile vom Kunden vorgegeben, da die Anlage ja schon vorhanden war.

Der Kniegelenkmechanismus meiner Konstruktion dient nur zur Abstützung und Positionieren während dem Press- und Prüfvorgang und Freigeben der Teile, wenn diese von der nächsten Station geholt werden.

Eine Besonderheit ist das von mir angewandte Prüfverfahren, bei welchem mittels 90° zueinander angeordneter Lichtleiter einer Einweg-Lichtschranke durch das halbtransparente KS-Teil auf eine kleine Fläche an der Spitze des orangenen Teils "zielt": Die Kombination aus milchig-durchsichtigem KS des einen Teils, dem Auftreffwinkel der Lichtleiter auf genannte Fläche (und dessen Farbe)erlaubten es, einen deutlichen Unterschied des im Empfänger ankommenden Lichtstrahles (ca. Faktor 5) zwischen "Teile-Spitze vorhanden / nicht vorhanden" zu erreichen und somit ein eindeutiges Messergebnis zu erzielen.

Wegen der Lichtstreuung, welche beide KS-Teile verursachten, brachten einander direkt gegenüber angeordnete Lichtleiter (so wie das üblicherweise sonst gemacht wird) nur Ergebnisse im Bereich von bestenfalls 1: 1,5 - zudem stark schwankend: Das transparente Teil leitete den Lichtstrahl teilweise um das orangene Teil herum, zudem war letzteres im zu messenden Bereich wiederum so dünn, dass auch hier zuviel Licht durchschien. Fazit: Zu wenig prozesssicher...

Im Bild rechts ein vergrösserter Ausschnitt derselben Station: Rechts unten im Bild der Rundschalttisch mit genannter "Kaliberzapfen-Prüfstation" und der Kamera (langer schwarzer Zyl.), in der Mitte der Scara und links die 180°-Übergabestation mit angedocktem Greifer.

Letzterer ist nicht ganz korrekt dargestellt: Die schwarzen Greifarme mit den (blauen) Saugern arbeiten mechanisch gekoppelt zwangsläufig immer synchron und müssten bei der dargestellten Teileübernahme natürlich beide in vertikaler Pos. stehen.

Beide Greifer (auch der des Scaras) verfügen übrigens noch über eine "Crash-Sicherung" - d.h. in diesem Fall dass beide in vertikaler Richtung teleskopartig einfedern können, so dass in einem unvorhergesehenen Fall (z.B. falsche Stapelhöhe / verlorenes Teil auf Zwischenstation oder Rundschalttisch) das Risiko von Beschädigungen relativ gering ist.

Zusätzlich ist diese Teleskopmechanik mit einem Sensor versehen, so dass auch die Steuerung sofort reagieren kann.

Letzterer ist nicht ganz korrekt dargestellt: Die schwarzen Greifarme mit den (blauen) Saugern arbeiten mechanisch gekoppelt zwangsläufig immer synchron und müssten bei der dargestellten Teileübernahme natürlich beide in vertikaler Pos. stehen.

Beide Greifer (auch der des Scaras) verfügen übrigens noch über eine "Crash-Sicherung" - d.h. in diesem Fall dass beide in vertikaler Richtung teleskopartig einfedern können, so dass in einem unvorhergesehenen Fall (z.B. falsche Stapelhöhe / verlorenes Teil auf Zwischenstation oder Rundschalttisch) das Risiko von Beschädigungen relativ gering ist.

Zusätzlich ist diese Teleskopmechanik mit einem Sensor versehen, so dass auch die Steuerung sofort reagieren kann.

Anguss-Schneidstation

Kamera-Prüfstation

Komplett-Automation

Prüf- & Verpackungsstation

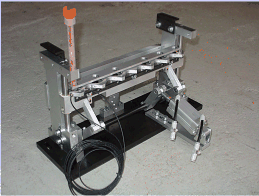

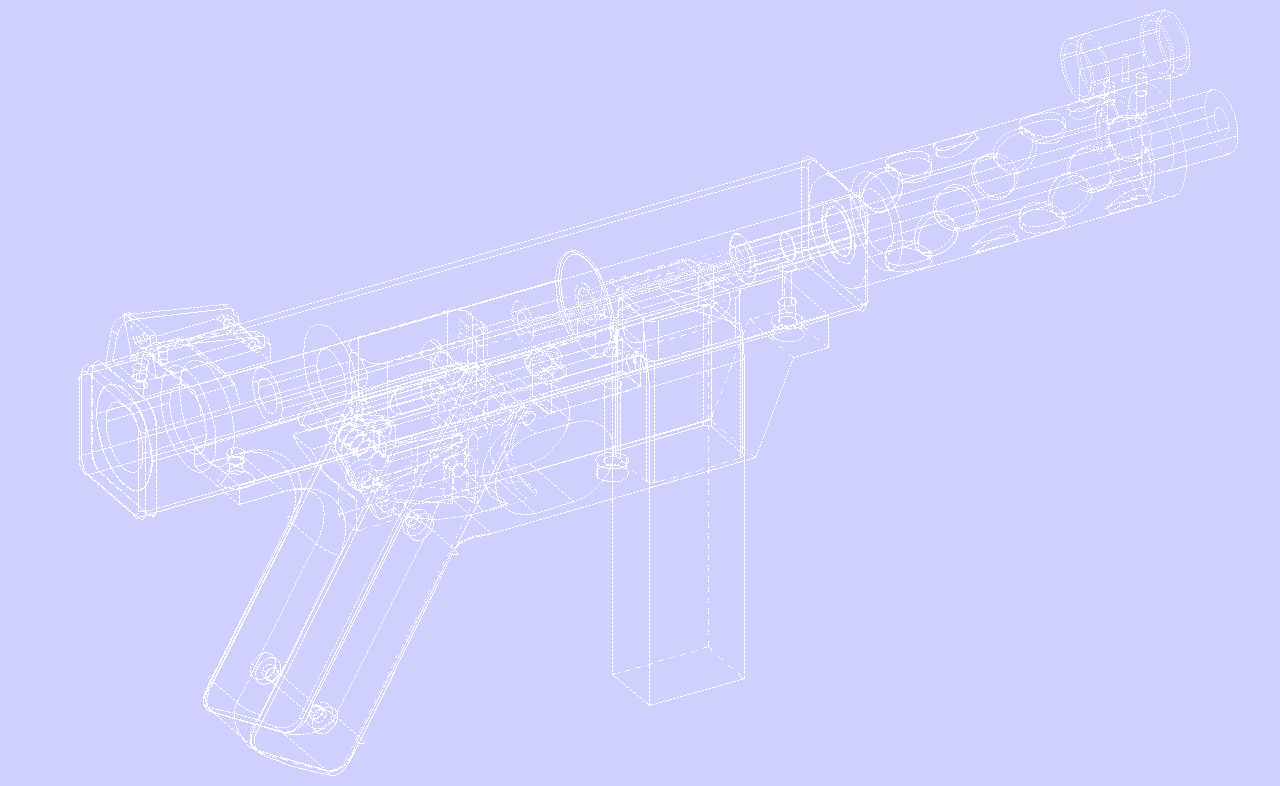

Diese sog. "Schneid- & Wendestation" gehört zur selben Komplettanlage: Sie ist vor dem Kühlband (dunkelgrün in den vorigen Bildern) platziert und hat 2 Aufgaben: Der Entnahmeroboter holt die fertigen Teile aus der SGM und legt sie in diese Station. Hier werden zuerst die Angüsse sauber abgeschnitten:

Zu diesem Zweck werden die beiden roten Schlitten (links im Bild) mit jeweils 2 Anguss-Schneidzangen auf schräg nach oben laufenden Führungsstangen Richtung Teil geschoben. Diese etwas aufwändige Vorgehensweise ist nötig, um einen sauberen, bündigen Schnitt zu erreichen - zudem ist der Anguss von Teil zu Teil unterschiedlich - mal gerade, mal in irgendeine Richtung krumm. Diese Tatsache schliesst eine fix montierte Anguss-Schneidzange aus, da sonst beim Einlegen der Teile ein krummer Anguss an der Zange anstehen und in Folge die Anlage auf Störung gehen - oder später bei der Quali-Prüfung besagtes Teil durchfallen würde.

Zur weiteren Verarbeitung müssen die Teile dann gewendet und auf das Kühlband abgelegt werden. Dazu hat diese Station einen 180°-Schwenkarmmechanismus, welcher die 4 Teile so gleichzeitig wendet und auf das Band ablegt (Drehachse: Die beiden roten dreieckigen Lagerböcke).

Besagtes Wenden ist nötig, weil die Teile auf der einen Seite eine höckerartige Erhöhung haben (siehe vorheriges Bild: Teil auf Zwischenstation unter dem Scara-Robi)) und infolgedessen auf dem Band nicht definiert abgelegt - und dementsprechend nicht mehr von einem Greifer zur weiteren Verarbeitung gegriffen werden könnten.

Zu diesem Zweck werden die beiden roten Schlitten (links im Bild) mit jeweils 2 Anguss-Schneidzangen auf schräg nach oben laufenden Führungsstangen Richtung Teil geschoben. Diese etwas aufwändige Vorgehensweise ist nötig, um einen sauberen, bündigen Schnitt zu erreichen - zudem ist der Anguss von Teil zu Teil unterschiedlich - mal gerade, mal in irgendeine Richtung krumm. Diese Tatsache schliesst eine fix montierte Anguss-Schneidzange aus, da sonst beim Einlegen der Teile ein krummer Anguss an der Zange anstehen und in Folge die Anlage auf Störung gehen - oder später bei der Quali-Prüfung besagtes Teil durchfallen würde.

Zur weiteren Verarbeitung müssen die Teile dann gewendet und auf das Kühlband abgelegt werden. Dazu hat diese Station einen 180°-Schwenkarmmechanismus, welcher die 4 Teile so gleichzeitig wendet und auf das Band ablegt (Drehachse: Die beiden roten dreieckigen Lagerböcke).

Besagtes Wenden ist nötig, weil die Teile auf der einen Seite eine höckerartige Erhöhung haben (siehe vorheriges Bild: Teil auf Zwischenstation unter dem Scara-Robi)) und infolgedessen auf dem Band nicht definiert abgelegt - und dementsprechend nicht mehr von einem Greifer zur weiteren Verarbeitung gegriffen werden könnten.

Angussschnitt- & Wendestation

Montage- & Prüfstation

Wiederum nur ein Teil einer Komplettautomation: Diese Station entnimmt mit einem Scara-Roboter die fertiggestellten Teile von einem Transportband, welches v.a. als Kühlstrecke dient und legt sie auf einen Rundschalttisch zwecks Quali-Prüfung - per Kamera sowie eine rein mechanische Prüfung einer Vk-Bohrung (mittels einer Art Kaliberzapfen) und den Anguss-Schnitt. Nach erfolgter Prüfung erhalten die Gutteile eine Markierung zur späteren Identifizierung und werden danach zur Verpackung in Kartons an eine Übergabestation (H-förmige rote Platte im Bild unten) weitergegeben. Die Schlechtteile werden in eine Rutsche geworfen, wo sie in einem entspr. Behälter landen.

Wenn die Übergabestation fertig bestückt ist (4 Fertigteile), rotiert sie um 180°, so dass der Ablage-Roboter (ein kleiner Typ Wittmann-Linearroboter, welcher in einer grösseren Version auch direkt auf der SGM sitzt, um das WZ zu beschicken sowie die fertig umspritzten Teile in die unten beschriebene Schnitt- & Wendestation zu legen), jeweils ein 4er Paket Teile zur Ablage in die Kartons holen kann.

Der Ablagegreifer verfügt zusätzlich über hochschwenkbare Greifarme, welche für das Einlegen von Zwischenlagen in die Kartons gedacht sind. Um dem "Nachzieh-Effekt" weiterer Zwischenlagen aus dem Stapel entgegen zu wirken, haben diese Greifarme zusätzlich einen einfachen Mechanismus, welcher nach dem Ansaugen die Ecken der Zwischenlagen zuerst anhebt und so den genannten Nachzieh-Vaku-Effekt unterbindet.

Wenn die Übergabestation fertig bestückt ist (4 Fertigteile), rotiert sie um 180°, so dass der Ablage-Roboter (ein kleiner Typ Wittmann-Linearroboter, welcher in einer grösseren Version auch direkt auf der SGM sitzt, um das WZ zu beschicken sowie die fertig umspritzten Teile in die unten beschriebene Schnitt- & Wendestation zu legen), jeweils ein 4er Paket Teile zur Ablage in die Kartons holen kann.

Der Ablagegreifer verfügt zusätzlich über hochschwenkbare Greifarme, welche für das Einlegen von Zwischenlagen in die Kartons gedacht sind. Um dem "Nachzieh-Effekt" weiterer Zwischenlagen aus dem Stapel entgegen zu wirken, haben diese Greifarme zusätzlich einen einfachen Mechanismus, welcher nach dem Ansaugen die Ecken der Zwischenlagen zuerst anhebt und so den genannten Nachzieh-Vaku-Effekt unterbindet.